Kenn ich, ist aber nicht das was ich haben will. Außerdem möchte ich keine Löcher in den Basskorpus bohren ...Googlelt mal nach Fender Jaguar Bass mute. Ist günstig, leicht zu montieren und in Maßen kann der Saitendruck angepasst werden.

App installieren

So wird die App in iOS installiert

Folge dem Video um zu sehen, wie unsere Website als Web-App auf dem Startbildschirm installiert werden kann.

Anmerkung: Diese Funktion ist in einigen Browsern möglicherweise nicht verfügbar.

Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Bass-Mute Selfmade

- Ersteller PickNick

- Erstellt am

Geosammler

Ehrenmitglied

Nur wenn du vorher blinkst... Gilt für Rechts posten übrigens auch...Bin neu hier. Darf man Links senden?

Mal einen kleinen Zwischenstand, um keine Langweile aufkommen zu lassen folgendes. Der Gute Drucker hat leider nur ein Dämpferblöckchen gedruckt. Daher habe ich mir bislang die Reise gespart. Zwei Dinge die ich modifizieren werde sind aber schon einmal klar. Die Welle aus Kunststoff werde ich durch Stahl ersetzen, meinte auch der Drucker, da diese nicht so Vertrauens erweckend aussähe. Dazu werde ich an dem Stab einseitig ein Gewinde schneiden. Die Öse (für den Exzenter) wird auf Maß gedreht, einem entsprechenden Innengewinde versehen und beides dann verschraubt. Auch die Idee vom Anbieter an den Dämpferblöcken einfach Löcher zu bohren und diese mit Blechschrauben auf der Welle zu fixieren finde ich nicht gut. Daher werde ich dort Gewindebuchsen einsetzen und mit Madenschrauben arbeiten. Entsprechende Buchsen (M2 o. 2,5) werden speziell für 3-D-Druck angeboten, per Lötkolben erhitzt und in die Bohrung "eingepresst", erscheinen mir deutlich haltbarer. Soweit sieht der Plan aus. Hoffe das die Druckteile ist in den nächsten Tagen fertig sind.

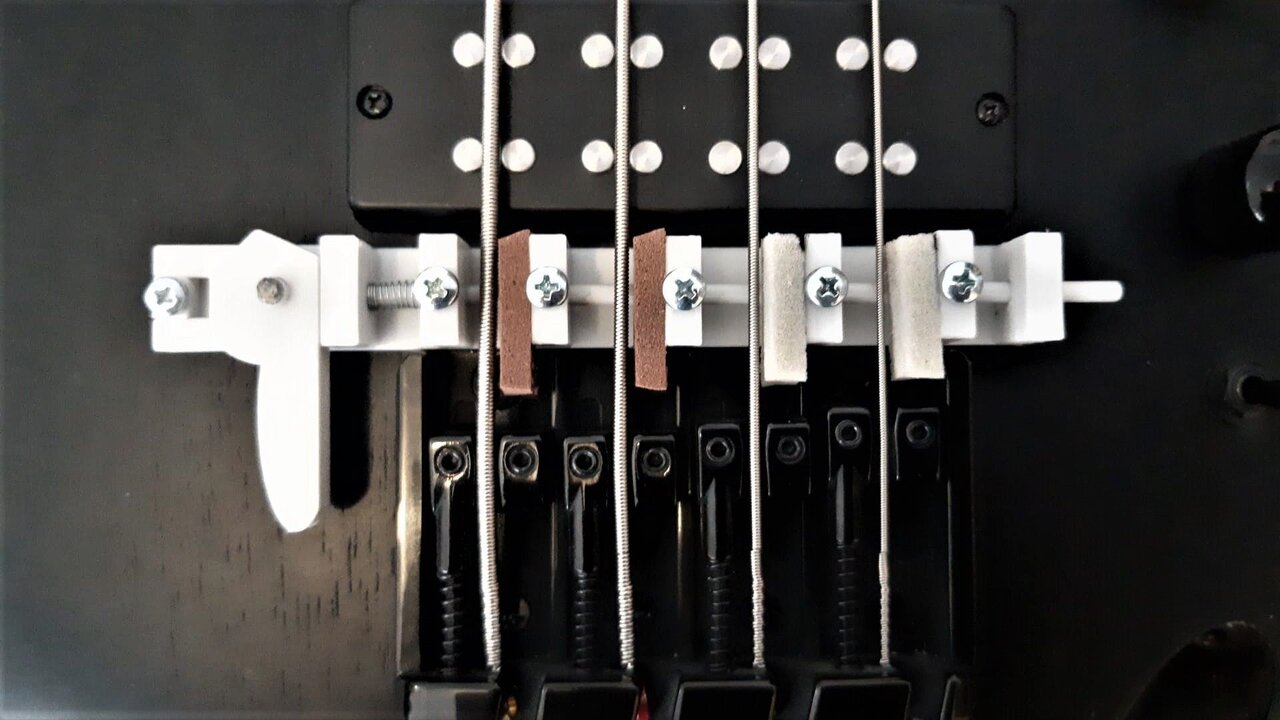

Anbei ein Bild vom Anbieter des Bassmute, in der kackweißen Original-Ausführung ...

Anbei ein Bild vom Anbieter des Bassmute, in der kackweißen Original-Ausführung ...

triple-U

Well-Known Member

Bitte berichten - mit Fotos!Neue Meldung: Fahre gleich den Bass-Mute abholen. Bin echt gespannt, wie die Teile aussehen.

LG, Uli

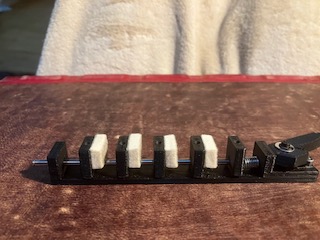

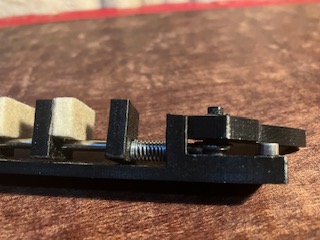

Hallo, bin wieder zurück. Zu meiner Überraschung war das Ding bereits komplett fertig. Mein Bekannter hatte Spaß an dem Teil und ist gleich zur Sache geschritten. Mir sollte es recht sein, zumal der Gute klasse Arbeit geleistet hat. Kurzum, der Bass-Mute sieht echt gelungen aus, arbeitet geschmeidig und hinterlässt einen soliden Eindruck. Habe ihn allerdings noch nicht am Bass montiert.

Noch ein paar technische Spezifikationen: Gewicht 23 Gramm! Die einzelnen Teile wurden aus Kunststoff für Industrieapparatebau (der Mann arbeitet für eine Firma aus dem Bereich) gedruckt, passen maßhaltig und passen exakt. Das Material ist schweineteuer aber hoch belastbar. Vorteil: es sind keine Hülsen für die Madenschrauben erforderlich. Die Dämpferblöckchen sind mit hochwertigem Mohair-Filz beklebt, der normalerweise bei Hammermechaniken von Klavieren verarbeitet wird. Macht mir ein etwas harten Eindruck, ich kann mich aber auch irren. Als Achse wurde ein Teil aus einem Glücksspielautomaten verwendet , passte halt genau. Die Feder ist normalerweise für einen Geldwechseler gedacht und hat die ideale Druckkraft. Wie schon gesagt, ich bin von Haptik wie Optik begeistert. Nun muss das Ding nur noch funktionieren.

, passte halt genau. Die Feder ist normalerweise für einen Geldwechseler gedacht und hat die ideale Druckkraft. Wie schon gesagt, ich bin von Haptik wie Optik begeistert. Nun muss das Ding nur noch funktionieren.

Anbei ein auf die Schnelle gemachten Handy-Fotos. Nach der Montage werden noch bessere nachgeliefert.

Noch ein paar technische Spezifikationen: Gewicht 23 Gramm! Die einzelnen Teile wurden aus Kunststoff für Industrieapparatebau (der Mann arbeitet für eine Firma aus dem Bereich) gedruckt, passen maßhaltig und passen exakt. Das Material ist schweineteuer aber hoch belastbar. Vorteil: es sind keine Hülsen für die Madenschrauben erforderlich. Die Dämpferblöckchen sind mit hochwertigem Mohair-Filz beklebt, der normalerweise bei Hammermechaniken von Klavieren verarbeitet wird. Macht mir ein etwas harten Eindruck, ich kann mich aber auch irren. Als Achse wurde ein Teil aus einem Glücksspielautomaten verwendet

, passte halt genau. Die Feder ist normalerweise für einen Geldwechseler gedacht und hat die ideale Druckkraft. Wie schon gesagt, ich bin von Haptik wie Optik begeistert. Nun muss das Ding nur noch funktionieren.

, passte halt genau. Die Feder ist normalerweise für einen Geldwechseler gedacht und hat die ideale Druckkraft. Wie schon gesagt, ich bin von Haptik wie Optik begeistert. Nun muss das Ding nur noch funktionieren.Anbei ein auf die Schnelle gemachten Handy-Fotos. Nach der Montage werden noch bessere nachgeliefert.

triple-U

Well-Known Member

Sorry, aber WoEnd wollte ich mich meinen Oldtimern widmen. Inzwischen habe den Bassmute aber installiert, was mittels einem beidseitig klebenden Schaumband (kriegt man später problemlos wieder runter) kein größeres Problem war. Vorher Saiten entspannen, dann geht's einigermaßen. Mit Geduld und Spucke ist dann auch die Richtige Position gefunden. Die sollte man mit Malerkrepp-Band markieren. Ich Demel musste es natürlich zweimal machen, weil ich das Spacing zu knapp bemessen hatte und nicht mehr genügend Einstellweg hatte.

Die Feinjustierung ist dann noch einmal etwas fummelig. Ich weiß nicht ob's am Filz liegt, das Original ist ja mit einer Art Moosgummi belegt. Schätze mal, das verzeiht vielleicht einen Millimeter mehr oder weniger. Beim Filz musste ich schon viel hin und her probieren. Im Endeffekt habe ich einfach ein dünnes Plektrum in der 0-Stellung zwischen Dämpfer und Saite gelegt, was sich als gut herausgestellt hat.

In der Praxis schwingen bei Null die Saiten frei. In der ersten Stellung ist minimaler Kontakt zwischen Dämpfer und Saite gegeben. Das entspricht in etwa der Wirkung eines Wraps. Minimal weniger, aber ausreichend um Obertöne wirkungsvoll zu eliminieren. Genau das ist es, was ich erreichen wollte. In der zweiten lässt sich wunderbarer Vintage-Sound realisieren. Dann klingt mein Sandberg tatsächlich ähnlich wie ein Preci mit Flats (die Fender-Riege mag mir den Vergleich verzeihen).

Habe schon den zweiten Mute in Auftrag gegeben, für meinen F Jazz Bass. Den werde ich dann mit Moosgummi bestücken, um den direkten Vergleich zu haben. Da das Teil auch auf meinen Sire 5-Saiter passt, wird der dritte nicht lange warten müssen. Und auch mein Godin A4 könnte so ein Ding vertragen (wenn ich ihn nicht vorher verkaufe...)

Fazit: die Produktion per 3-D-Druck hat gut funktioniert. Die Kosten sind überschaubar. Für mich hat sich das Experiment voll und ganz gelohnt.

Die Feinjustierung ist dann noch einmal etwas fummelig. Ich weiß nicht ob's am Filz liegt, das Original ist ja mit einer Art Moosgummi belegt. Schätze mal, das verzeiht vielleicht einen Millimeter mehr oder weniger. Beim Filz musste ich schon viel hin und her probieren. Im Endeffekt habe ich einfach ein dünnes Plektrum in der 0-Stellung zwischen Dämpfer und Saite gelegt, was sich als gut herausgestellt hat.

In der Praxis schwingen bei Null die Saiten frei. In der ersten Stellung ist minimaler Kontakt zwischen Dämpfer und Saite gegeben. Das entspricht in etwa der Wirkung eines Wraps. Minimal weniger, aber ausreichend um Obertöne wirkungsvoll zu eliminieren. Genau das ist es, was ich erreichen wollte. In der zweiten lässt sich wunderbarer Vintage-Sound realisieren. Dann klingt mein Sandberg tatsächlich ähnlich wie ein Preci mit Flats (die Fender-Riege mag mir den Vergleich verzeihen).

Habe schon den zweiten Mute in Auftrag gegeben, für meinen F Jazz Bass. Den werde ich dann mit Moosgummi bestücken, um den direkten Vergleich zu haben. Da das Teil auch auf meinen Sire 5-Saiter passt, wird der dritte nicht lange warten müssen. Und auch mein Godin A4 könnte so ein Ding vertragen (wenn ich ihn nicht vorher verkaufe...)

Fazit: die Produktion per 3-D-Druck hat gut funktioniert. Die Kosten sind überschaubar. Für mich hat sich das Experiment voll und ganz gelohnt.

triple-U

Well-Known Member

Bassphalanx

Von nix kütt nix

Ich habe in der Tat schon darüber nachgedacht, das System auch anderen Bassisten zugänglich zu machen. Ganz sicher bin ich mir da aber noch nicht. Man kennt je das ganze Geschiss mit unzufriedenen Leuten ...Wann geht es in (Klein-) Serie?

Was kostet es für den Endabnehmer?

Wenn die Produktion des zweiten ebenso gut funktioniert, mir schweben noch einige Modifikationen vor, werde ich mich vielleicht dazu hinreissen lassen, das ein oder andere Teil für werte Bassisten zu machen.

Was das dann kosten soll? Hängt davon ab, ob man nur die Einzelteile zum Eigenbau haben will. Dann reden wir von Eigenkosten. Komplett käme ein kleiner Aufschlag für die Arbeitszeit hinzu. Bereichern will ich mich auf jeden Fall nicht.

Muss ich nochmal genau messen, aber ich denke, das System müsste auch für 5-Saiter passen.Und was macht der 5-Saiter?

Bereichern will ich mich auf jeden Fall nicht.

Was spräche dagegen ?

Sicherlich nix. Bin halt kein Geschäftsmann. Außerdem habe ich keinen Bock auf den ganzen Gewährleistungskram ...Was spräche dagegen ?

toko42

Well-Known Member

Drei:

Gibt's/funktioniert das auch mit 6-Saiter?

Wie sind denn die Maße, dann könnte man schon mal messen.

Danke sehr!

Gibt's/funktioniert das auch mit 6-Saiter?

Wie sind denn die Maße, dann könnte man schon mal messen.

Danke sehr!

Es funktioniert und sieht gut aus.

Bleiben zwei Fragen offen:

Wann geht es in (Klein-) Serie?

Was kostet es für den Endabnehmer?

LG, Uli

Eliashaugk

Well-Known Member

Kalmar

Basstronaut

Der bestehende sicherlich nicht.Drei:

Gibt's/funktioniert das auch mit 6-Saiter?

Wie sind denn die Maße, dann könnte man schon mal messen

Das würde sicherlich funktionieren.Man müsste Achse und Basis verlängern. Um Slicer nur in eine Richtung skalieren sollte reichen.

Werde diese Woche noch zu meinem Drucker reisen und Vorort direkt die Teile für ein System fertigen lassen. Gleichzeitig werde ich auch nach der Modifizierung für 6-Saiter fragen. Gut wäre zu wissen, welches String-Spacing in unmittelbarer Nähe zur Bridge besteht. Sprich der Abstand von der H- zur C-Saite. Damit ich weiß, um wieviel Zentimeter die Grundplatte verlängert werden muss ...

Bassphalanx

Von nix kütt nix

Das kann ich dir genau sagen, wenn ich eine Ansage vom Drucker habe ...Interessant wäre der zu erwartende Preis für son Teil

Beliebte Themen

-

Abschirmung bei Rickenbacker Bass sinnvoll??

Abschirmung bei Rickenbacker Bass sinnvoll??- Gestartet von musicbox4you

- Antworten: 0

-

-

K