kevster

Taktlos

- Beiträge

- 360

- Bassix

- ß50.053

Am Anfang standen die Fragen

Jahrelang spielte ich mit dem Gedanken, mir einen Bass selbst zu bauen. Nur wie fängt man damit an, wenn man mit Holzbearbeitung keinerlei Berührungspunkte hatte bisher ? Nachdem ich etliche Materiallisten erstellte, diese wieder Verwarf und neue erstellte, fasste ich den Entschluss es einfach zu versuchen.

Um ein bisschen Backgroundinfo zu geben zu meiner Person: ich bin Mitte 20 und arbeite in einem elektrotechnischen Beruf, mit Holz hatte ich nie zu tun, sowohl Privat als auch Beruflich. Deswegen hatte ich erstmal einen riesen Respekt vor der Materie, dachte mir aber dass ich es trotzdem irgendwie hinbekomme. Ich verfüge über eine normale Werkzeugausstattung, ausschließlich handgeführte Geräte, aber fast keine zur Holzbearbeitung. Werkzeuge werde ich je nach Bedarf erst dann anschaffen, wenn ich sie unmittelbar brauche.

Im Oktober 2019 war es dann soweit, mein Plan wurde konkreter. Inspiriert durch den Thread von @lurchi141 und einem Besuch beim Session, bei dem ich mehrere Dingwall 5er anspielen konnte, stand fest dass es ein Bass a la Dingwall wird. Ab diesem Zeitpunkt war ich ein Schwamm und versucht alles an Infos über das Thema Gitarrenbau aufzusaugen wo ich nur konnte. Nachdem das Netz durchstöbert war, besorgte ich mir eine Ausgabe vom Kochbuch und las mich ein.

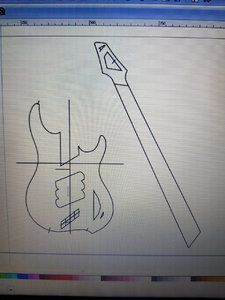

Und dann kam schon direkt das erste Hindernis, woher nur eine Schablone für nen Dingwall bekommen ? Frei Hand zeichnen war keine Option, also bediente ich mich eines Vector-Zeichenprogramms (Inkscape) und zeichnete Bilder von mehreren Z3 Bässen nach, setzte sie in den richtigen Maßstab und näherte mich so langsam meinen Schablonenvorlagen. Dies war alles Neuland für mich, ich machte mich mit inkscape vertraut, ich verbesserte Zeichnung um Zeichnung und verbrachte Abend um Abend nach der Arbeit an meinen Vorlagen.

Nächste Ungewissheit war das Griffbrett, nach langer Suche fand ich dann aber den fretboardcalculator, dieser spuckt einem eine svg datei des Fretbaords aus, dazu muss man nur alle Daten in ein Formular geben.

Nachdem ich zufrieden mit den Zeichnungen war, kam die nächste Frage "wie bekomme ich das eigentlich Maßstabsgetreu ausgedruckt ?". Erster Versuch, auf Din A3 Aufteilen und zusammenkleben. Für den Body noch machbar, aber für den Hals und das Griffbrett nicht handlebar. Bei den Copyshops in der Umgebung angefragt ginge maximal A2, aber ich benötigte für einen Kompletten ausdruck eher A0. Glücklicherweise hat ein Bekannter von mir Zugriff auf einen A0 Endlos Plotter, er druckte mir freundlicherweise alle notwendigen Dateien Maßhaltig aus.

Erste Gehversuche mit MDF

Dann ab in den Baumarkt und MDF besorgt, zeichnungen ausgeschnitten, aufgeklebt und mit der Stichsäge ausgeschnitten. Beim Body etwas mit Schleifpapier bearbeitet und fertig. Die Kopfplatte war auch relativ easy, doch dann kam der Hals. Die langen Geraden waren echt tricky, mehrere Versuche mit verschiedenen handgeführten Sägen waren nicht sehr befriedigend. Ich schnappte mir eine alte gerade Spanplatte, klebte Schleipapier an dessen Kante und schliff die Geraden damit.

Werkzeugmässig stand dann der Kauf einer Oberfräse an, welchen ich aber glücklicherweise nicht tätigen musste. Mein Bruder hatte genau zum richtigen Zeitpunkt eine Dewalt DW621 geschenkt bekommen, die er aber nicht benötigt und mir für den Bau erstmal überlassen hat. Bei Amazon besorgte ich mir einen Kopierfräser von ENT und kopierte meine Schablonen noch einmal. Dies war eine reine Vorsichtmaßnahme um eine Beschädigung der ersten Schablonen zu vermeiden.

Als nächstes Standen mehrere Fräshilfsmittel auf dem Plan, eine Fräslade zum Fräsen des Trussrodkanals und eine Fräslade um das Holz auf dicke zu Fräsen. Die Pläne dazu fand ich im Netz und baute mir diese mit MDF nach.

So jetzt reichts aber auch erstmal, Fortsetzung folgt...

Jahrelang spielte ich mit dem Gedanken, mir einen Bass selbst zu bauen. Nur wie fängt man damit an, wenn man mit Holzbearbeitung keinerlei Berührungspunkte hatte bisher ? Nachdem ich etliche Materiallisten erstellte, diese wieder Verwarf und neue erstellte, fasste ich den Entschluss es einfach zu versuchen.

Um ein bisschen Backgroundinfo zu geben zu meiner Person: ich bin Mitte 20 und arbeite in einem elektrotechnischen Beruf, mit Holz hatte ich nie zu tun, sowohl Privat als auch Beruflich. Deswegen hatte ich erstmal einen riesen Respekt vor der Materie, dachte mir aber dass ich es trotzdem irgendwie hinbekomme. Ich verfüge über eine normale Werkzeugausstattung, ausschließlich handgeführte Geräte, aber fast keine zur Holzbearbeitung. Werkzeuge werde ich je nach Bedarf erst dann anschaffen, wenn ich sie unmittelbar brauche.

Im Oktober 2019 war es dann soweit, mein Plan wurde konkreter. Inspiriert durch den Thread von @lurchi141 und einem Besuch beim Session, bei dem ich mehrere Dingwall 5er anspielen konnte, stand fest dass es ein Bass a la Dingwall wird. Ab diesem Zeitpunkt war ich ein Schwamm und versucht alles an Infos über das Thema Gitarrenbau aufzusaugen wo ich nur konnte. Nachdem das Netz durchstöbert war, besorgte ich mir eine Ausgabe vom Kochbuch und las mich ein.

Und dann kam schon direkt das erste Hindernis, woher nur eine Schablone für nen Dingwall bekommen ? Frei Hand zeichnen war keine Option, also bediente ich mich eines Vector-Zeichenprogramms (Inkscape) und zeichnete Bilder von mehreren Z3 Bässen nach, setzte sie in den richtigen Maßstab und näherte mich so langsam meinen Schablonenvorlagen. Dies war alles Neuland für mich, ich machte mich mit inkscape vertraut, ich verbesserte Zeichnung um Zeichnung und verbrachte Abend um Abend nach der Arbeit an meinen Vorlagen.

Nächste Ungewissheit war das Griffbrett, nach langer Suche fand ich dann aber den fretboardcalculator, dieser spuckt einem eine svg datei des Fretbaords aus, dazu muss man nur alle Daten in ein Formular geben.

Nachdem ich zufrieden mit den Zeichnungen war, kam die nächste Frage "wie bekomme ich das eigentlich Maßstabsgetreu ausgedruckt ?". Erster Versuch, auf Din A3 Aufteilen und zusammenkleben. Für den Body noch machbar, aber für den Hals und das Griffbrett nicht handlebar. Bei den Copyshops in der Umgebung angefragt ginge maximal A2, aber ich benötigte für einen Kompletten ausdruck eher A0. Glücklicherweise hat ein Bekannter von mir Zugriff auf einen A0 Endlos Plotter, er druckte mir freundlicherweise alle notwendigen Dateien Maßhaltig aus.

Erste Gehversuche mit MDF

Dann ab in den Baumarkt und MDF besorgt, zeichnungen ausgeschnitten, aufgeklebt und mit der Stichsäge ausgeschnitten. Beim Body etwas mit Schleifpapier bearbeitet und fertig. Die Kopfplatte war auch relativ easy, doch dann kam der Hals. Die langen Geraden waren echt tricky, mehrere Versuche mit verschiedenen handgeführten Sägen waren nicht sehr befriedigend. Ich schnappte mir eine alte gerade Spanplatte, klebte Schleipapier an dessen Kante und schliff die Geraden damit.

Werkzeugmässig stand dann der Kauf einer Oberfräse an, welchen ich aber glücklicherweise nicht tätigen musste. Mein Bruder hatte genau zum richtigen Zeitpunkt eine Dewalt DW621 geschenkt bekommen, die er aber nicht benötigt und mir für den Bau erstmal überlassen hat. Bei Amazon besorgte ich mir einen Kopierfräser von ENT und kopierte meine Schablonen noch einmal. Dies war eine reine Vorsichtmaßnahme um eine Beschädigung der ersten Schablonen zu vermeiden.

Als nächstes Standen mehrere Fräshilfsmittel auf dem Plan, eine Fräslade zum Fräsen des Trussrodkanals und eine Fräslade um das Holz auf dicke zu Fräsen. Die Pläne dazu fand ich im Netz und baute mir diese mit MDF nach.

So jetzt reichts aber auch erstmal, Fortsetzung folgt...