Bass-Fred

Well-Known Member

- Beiträge

- 2.387

- Bassix

- ß199.783

Da kurz vor letztem Wochenende endlich das letzte Baumaterial für meinen Neubau eingeflogen ist, konnte ich mich an den seit längerem geplanten Hybriden aus P-Bass und Stingray machen. Einkaufsliste der größten Posten:

- Erle Korpus 36mm

- Walnuss Top 8mm

- Ovangkol Hals

- Ebenholz Griffbrett

- Tonerider P-Bass Pickup

- Seymour Duncan SMB-4 Alnico Pickup

- Richter aktiver Balance-Poti, Tone + DPDT für seriell/parallel Schaltung des Bridge-Pickups

- Gotoh GB707 Tuner

- China Bridge

Ich hatte Ovangkol zwar schonmal für einen anderen Bau genutzt, aber völlig verdrängt, wie unglaublich hart das Zeug ist. Das sägt sich nicht schnell mit der Japansäge runter wie bei Ahorn Rohlingen. Dafür riecht es Gegenzug schlechter.

Die Walnussdecke habe ich der Optik halber mit einem schwarzen Zwischenfurnier aufgeleimt. Um das höhere Gewicht des Halses zu kompensieren, habe ich das obere Horn knapp bis zum 11. Bund verlängert.

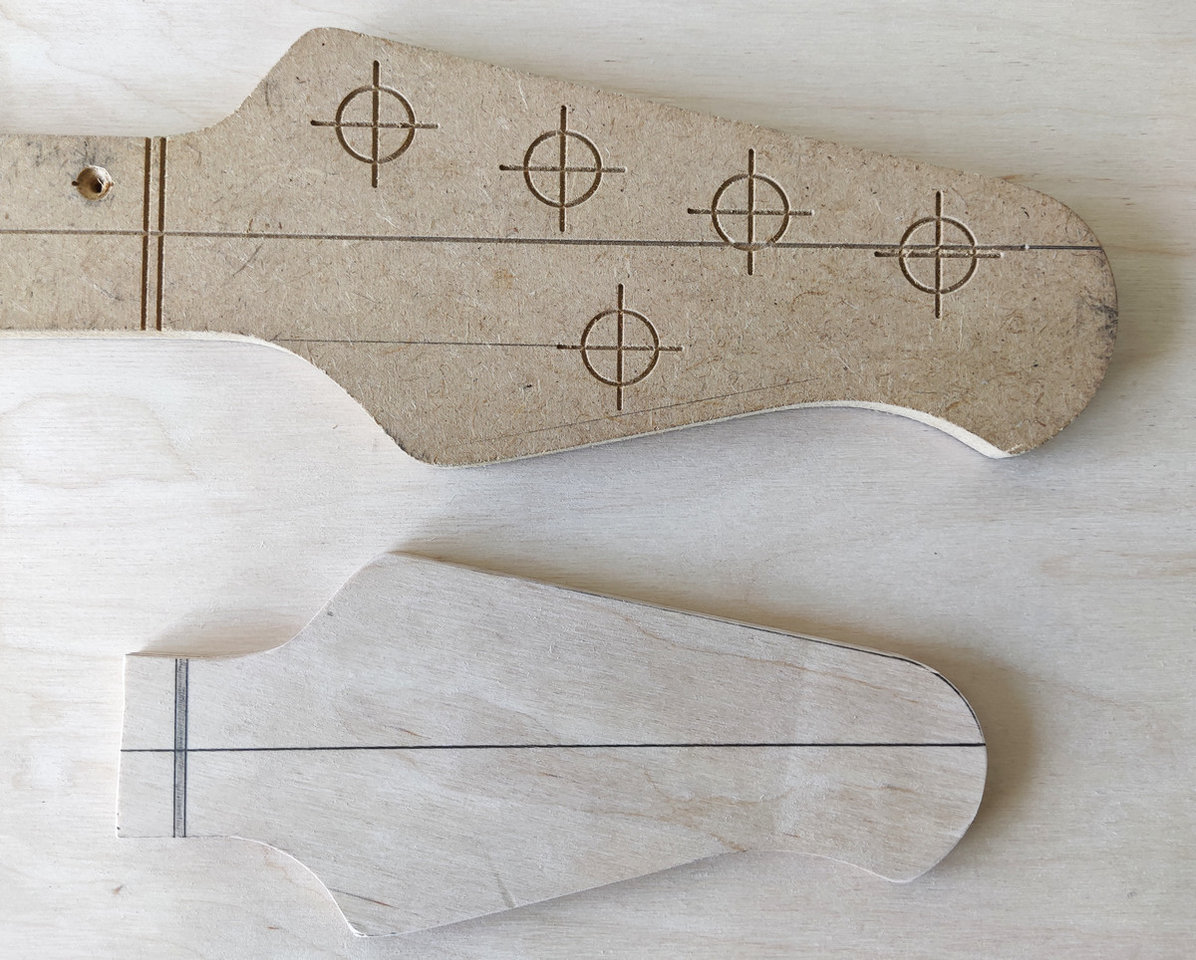

Die Kopfplatte ist gewinkelt und auf ein Stingray-artiges 2+2 Design umgemodelt. Mit den Gotohs wird die benötigte Pfannengröße auch gleich eine Ecke reduziert. Bin ohnehin kein Freund großflügeliger Retro-Tuner.

Da das Griffbrett als 24er Länge ankam, habe ich das abgeschnittene Vorderteil für einen Test genutzt und ein rotes Furnier als Fretless-Marker eingeklebt. Könnte im nächsten Bau zum Einsatz kommen.

Gestern habe ich dann die PU-Fächer gefräst. Falls sich jemand wundert, warum das E-Fach unten "durchlöchert" ist. Das Gerät bekommt eine auf der Rückseite eingesetzte Strat-Klinkenbuchse.

- Erle Korpus 36mm

- Walnuss Top 8mm

- Ovangkol Hals

- Ebenholz Griffbrett

- Tonerider P-Bass Pickup

- Seymour Duncan SMB-4 Alnico Pickup

- Richter aktiver Balance-Poti, Tone + DPDT für seriell/parallel Schaltung des Bridge-Pickups

- Gotoh GB707 Tuner

- China Bridge

Ich hatte Ovangkol zwar schonmal für einen anderen Bau genutzt, aber völlig verdrängt, wie unglaublich hart das Zeug ist. Das sägt sich nicht schnell mit der Japansäge runter wie bei Ahorn Rohlingen. Dafür riecht es Gegenzug schlechter.

Die Walnussdecke habe ich der Optik halber mit einem schwarzen Zwischenfurnier aufgeleimt. Um das höhere Gewicht des Halses zu kompensieren, habe ich das obere Horn knapp bis zum 11. Bund verlängert.

Die Kopfplatte ist gewinkelt und auf ein Stingray-artiges 2+2 Design umgemodelt. Mit den Gotohs wird die benötigte Pfannengröße auch gleich eine Ecke reduziert. Bin ohnehin kein Freund großflügeliger Retro-Tuner.

Da das Griffbrett als 24er Länge ankam, habe ich das abgeschnittene Vorderteil für einen Test genutzt und ein rotes Furnier als Fretless-Marker eingeklebt. Könnte im nächsten Bau zum Einsatz kommen.

Gestern habe ich dann die PU-Fächer gefräst. Falls sich jemand wundert, warum das E-Fach unten "durchlöchert" ist. Das Gerät bekommt eine auf der Rückseite eingesetzte Strat-Klinkenbuchse.

Bist du Schreiner oder so?

Bist du Schreiner oder so?